LE VTT.VAE GNIA/ VALLEE BLEUE

Cette cache était envisagée pour l'event de septembre 2017 sous la forme d'une earthcache mais elle ne respectait pas les règles actualisées de ce type de cache.

Nous la proposons donc maintenant sous la forme d'une mystery qui vous fera découvrir la fabrication du ciment.

Pour résoudre cette cache mystère, il vous faudra lire le texte ci-dessous pour repérer les différentes étapes de la fabrication du ciment. Au waypoint "Le petit labo" vous trouverez une boîte sous quelques pierres contenant des flacons d'échantillons des étapes de fabrication du ciment. En les remettant dans l'ordre de fabrication, vous saurez aller à la cache. Une lecture préalable à la maison facilitera la résolution de cette mystery mais ce n'est pas indispensable.

Le clinker et le ciment : fabrication et prise

Le ciment est le liant le plus utilisé pour la fabrication du béton (il représente alors entre 9 et 18 % de la masse totale du béton). Il se présente sous forme de poudre très fine qui mélangée à de l’eau forme une pâte plastique qui durcit progressivement à la suite de réactions chimiques. On classe par conséquent le ciment dans la famille des liants hydrauliques puisqu'il fait prise en présence d'eau (par opposition aux liants hydrocarbonés comme le bitume). Après durcissement, cette pâte conserve sa résistance et sa stabilité, même sous l’eau.

On s’intéressera ici en particulier au ciment Portland qui est le plus utilisé actuellement.

Les différentes étapes de la fabrication du ciment Portland

1. Extraction des composants de base

Les deux principales matières premières nécessaires à la fabrication du ciment Portland sont le calcaire (majoritairement composé de carbonate de calcium CaCO3) et l’argile (composée principalement d’un mélange complexe et souvent hydraté de silice (SiO2), d'alumine (Al2O3) et d’oxyde de fer (Fe2O3)). Elles sont généralement extraites des carrières à ciel ouvert situées à proximité de la cimenterie puis concassées en blocs de taille inférieure à 150 mm. Le mélange (environ 20% d’argile ou de marne pour 80% de calcaire) est ensuite pré-homogénéisé.

Les deux principales matières premières nécessaires à la fabrication du ciment Portland sont le calcaire (majoritairement composé de carbonate de calcium CaCO3) et l’argile (composée principalement d’un mélange complexe et souvent hydraté de silice (SiO2), d'alumine (Al2O3) et d’oxyde de fer (Fe2O3)). Elles sont généralement extraites des carrières à ciel ouvert situées à proximité de la cimenterie puis concassées en blocs de taille inférieure à 150 mm. Le mélange (environ 20% d’argile ou de marne pour 80% de calcaire) est ensuite pré-homogénéisé.

2. Obtention du cru ou "farine"

Le but pour la cimenterie est d’obtenir un mélange homogène appelé cru ou « farine » sous forme de poudre très fine (de diamètre inférieur à 200 µm) possédant une composition fixe (bien que variant légèrement selon les cimenteries). La composition du cru reste habituellement dans les proportions suivantes :

Le but pour la cimenterie est d’obtenir un mélange homogène appelé cru ou « farine » sous forme de poudre très fine (de diamètre inférieur à 200 µm) possédant une composition fixe (bien que variant légèrement selon les cimenteries). La composition du cru reste habituellement dans les proportions suivantes :

-

Carbonate de calcium (CaCO3) : de 77 à 83 %

-

Silice (SiO2) : de 13 à 14%

-

Alumine (Al2O3) : de 2 à 4%

-

Oxyde de fer (Fe2O3) : de 1,5 à 3 %. (ce sont ces oxydes qui donnent au ciment Portland sa couleur grise)

Afin de garantir une proportion fixe, le mélange est analysé en continu afin de compenser les possibles manques en l’un des composants par l’ajout d’oxyde de fer, de silice ou d’alumine. Il est ensuite broyé, séché et parfaitement homogénéisé.

3. Obtention du clinker par cuisson

Il existe plusieurs techniques de cuisson :

Il existe plusieurs techniques de cuisson :

Le processus de cuisson ne variant qu’assez peu selon la voie utilisée, on se concentrera sur la voie sèche qui est la plus utilisée.

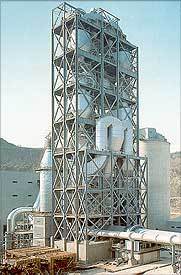

Les fours utilisés pour l’obtention du clinker (en anglais : scories) sont de forme cylindrique, ils tournent lentement à 2 ou 3 tours par minute et sont longs d’environ 100 mètres et de diamètre environ 5 mètres.  Ils sont légèrement inclinés par rapport à l'horizontale de telle sorte que le cru entre par la partie la plus haute du four. Le brûleur est situé au fond du four et produit une flamme à environ 2000°C. Il s’établit un gradient thermique entre l’entrée du four et la sortie de celui-ci de 800°C à 1500°C environ. Avant d’entrer dans le four, le cru sous forme de poudre traverse un échangeur de chaleur dans lequel circulent en sens inverse les gaz très chauds qui s’échappent du four (la tour de préchauffage). Le cru est donc préchauffé à une température d’environ 800°C quand il atteint le début du four. La durée de séjour dans le four est d'environ une demi-heure.

Ils sont légèrement inclinés par rapport à l'horizontale de telle sorte que le cru entre par la partie la plus haute du four. Le brûleur est situé au fond du four et produit une flamme à environ 2000°C. Il s’établit un gradient thermique entre l’entrée du four et la sortie de celui-ci de 800°C à 1500°C environ. Avant d’entrer dans le four, le cru sous forme de poudre traverse un échangeur de chaleur dans lequel circulent en sens inverse les gaz très chauds qui s’échappent du four (la tour de préchauffage). Le cru est donc préchauffé à une température d’environ 800°C quand il atteint le début du four. La durée de séjour dans le four est d'environ une demi-heure.

En sortie du four, le clinker ainsi fabriqué est refroidi brutalement et donne ainsi le clinker.

4. Obtention du ciment

On ajoute du gypse (3 à 5 %) au clinker refroidi afin d’apporter des sulfates qui permettent de ralentir la prise du ciment puis le tout est broyé en une fine poudre ; la poudre obtenue est du ciment Portland. Pour obtenir d’autres types de ciments, on mélange avant broyage d’autres composés comme des résidus de la sidérurgie (laitier de hauts fourneaux), des cendres volantes de centrales électriques, etc ...

5. Classes de ciments

Selon la proportion du ciment en clinker et le type de composant ajouté (calcaire, cendres volantes, laitiers moulus de hauts fourneaux, …) on obtient 5 classes de ciments CEM I à CEM V. En plus, selon leur résistance garantie, il existe 3 qualités de performance 32,5 ou 42,5 ou 52,5. Certains sont qualifiés de « R » (rapide) ou « N » (Normal) ou « L » (Lent). La fiche en photo jointe à la page de la cache résume ces différentes combinaisons.

Association des Géocacheurs du Nord Isère et d'Ailleurs

Association des Géocacheurs du Nord Isère et d'Ailleurs

Infos, actualités, astuces, aide à l'organisation d'events, ...

Cliquez sur le logo pour consulter le blog.